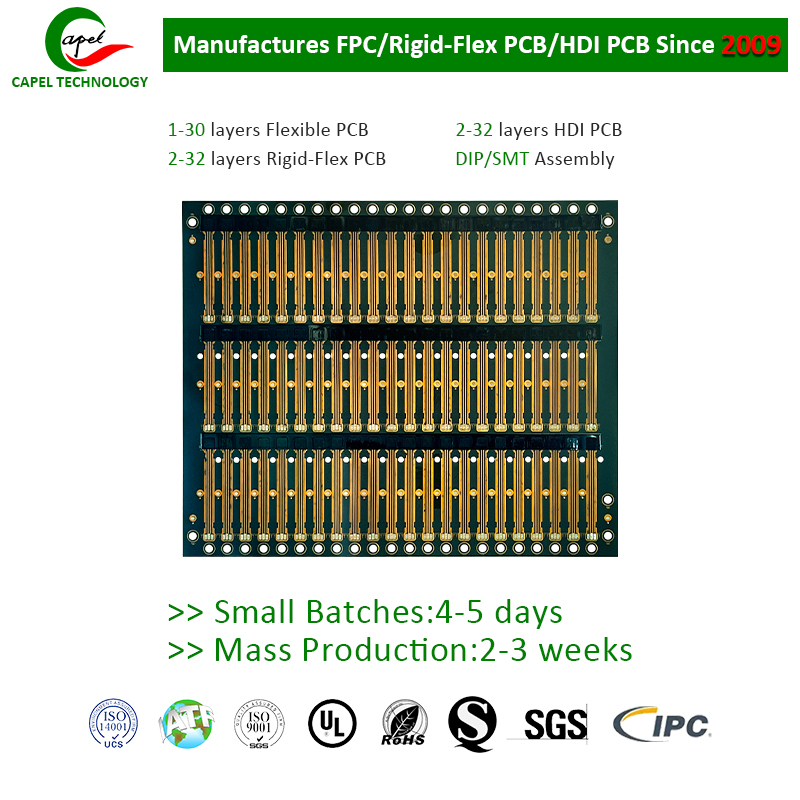

Сега фабриките за печатни платки трябва да предоставят все повече и повече услуги, Capel е лидер в индустрията. С 16 години производствен опит, Capel може да осигури обслужване на едно гише и да предостави най-перфектните производствени решения за все повече клиенти. В резултат на това производството на FPC се превърна в критичен компонент от веригата за доставки на електроника. Сред ключовите играчи в тази област е Capel Technology Co., Ltd., компания, известна със своите иновативни услуги за създаване на прототипи и усъвършенствани възможности за сглобяване на компоненти FPC. Тази статия изследва значението на услугите за създаване на прототипи в производството на FPC, процеса на сглобяване и как Capel Technology Co., Ltd. се откроява в индустрията.

Разбиране на FPC производството

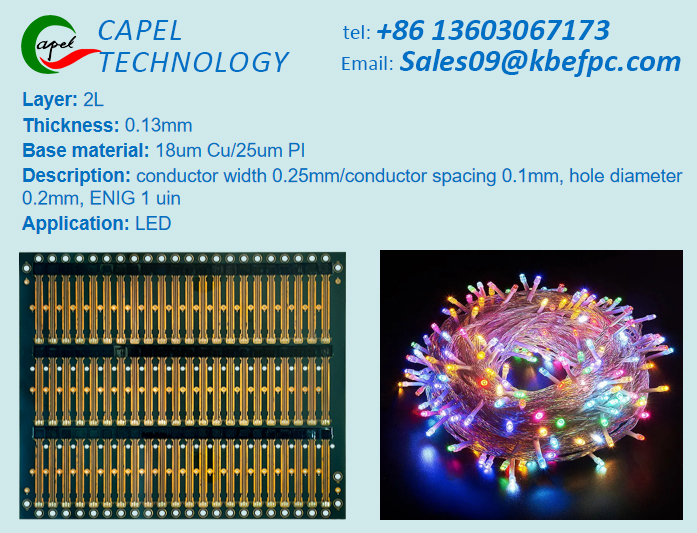

Гъвкавите печатни схеми (FPC) са от съществено значение в съвременната електроника, предлагайки уникална комбинация от гъвкавост, лек дизайн и връзки с висока плътност. Тези вериги се използват в различни приложения, от потребителска електроника до медицински устройства и автомобилни системи. Производственият процес на FPC включва няколко етапа, включително избор на материал, проектиране на верига, ецване и ламиниране. Въпреки това, преди да може да започне масовото производство, прототипирането е решаваща стъпка, която позволява на инженерите и дизайнерите да тестват и валидират своите проекти.

Значението на услугите за създаване на прототипи

Услугите за създаване на прототипи играят ключова роля в производствения процес на FPC. Те позволяват на компаниите да създават малки партиди гъвкави вериги, за да оценят тяхната производителност, функционалност и възможност за производство. Този итеративен процес помага да се идентифицират потенциални проблеми на ранен етап, намалявайки риска от скъпи грешки по време на масовото производство.

Бърза итерация: Прототипирането позволява бърза итерация на дизайни. Инженерите могат бързо да променят и тестват различни конфигурации, материали и оформления, като гарантират, че крайният продукт отговаря на всички спецификации.

Ефективност на разходите: Чрез идентифициране на недостатъци в дизайна по време на фазата на прототипиране, компаниите могат да спестят значителни разходи, свързани с преработване и редизайн по време на масовото производство.

Тестване на производителността:Прототипите позволяват стриктно тестване в реални условия. Това гарантира, че FPC ще работи надеждно в предвиденото приложение.

Персонализиране:Услугите за създаване на прототипи предлагат гъвкавост за персонализиране на дизайна според специфичните изисквания на клиента, което улеснява обслужването на пазарни ниши.

Capel Technology Co., Ltd.: Лидер в FPC прототипирането

Capel Technology Co., Ltd. се утвърди като лидер в производствения сектор на FPC, особено в областта на услугите за създаване на прототипи. С ангажимент за качество и иновации, Capel Technology разработи стабилна услуга за прототипиране, която обслужва разнообразни индустрии.

Усъвършенствани инсталации за SMT

Едно от ключовите предимства на Capel Technology е нейната най-съвременна технология за повърхностен монтаж (SMT). Тези съоръжения са оборудвани с най-новите машини и технологии, позволяващи прецизно и ефективно сглобяване на компоненти FPC. Интегрирането на усъвършенствани SMT процеси гарантира, че компонентите са поставени точно върху гъвкавите вериги, повишавайки цялостната надеждност и производителност на крайния продукт.

Рационализиран процес на сглобяване

Процесът на сглобяване на Capel Technology е проектиран да бъде едновременно ефективен и адаптивен. Компанията използва комбинация от автоматизирани и ръчни техники за сглобяване, което позволява гъвкавост в производствените обеми. Този хибриден подход гарантира, че дори малки партиди могат да бъдат произведени със същото ниво на качество и прецизност като по-големите тиражи.

Сътрудничество в дизайна: Capel Technology работи в тясно сътрудничество с клиентите по време на фазата на проектиране, предоставяйки ценни прозрения и препоръки за оптимизиране на FPC оформлението за сглобяване.

Контрол на качеството:По време на целия процес на сглобяване се прилагат строги мерки за контрол на качеството. Това включва проверки на различни етапи, за да се гарантира, че всеки компонент е правилно поставен и функционира по предназначение.

Тестване и валидиране:След като сглобяването приключи, прототипите се подлагат на обширни тестове, за да се потвърди тяхното представяне. Това включва електрически тестове, термични цикли и механични стрес тестове, за да се гарантира издръжливост и надеждност.

Обратна връзка: Capel Technology цени обратната връзка с клиентите и я използва, за да усъвършенства и подобрява непрекъснато своите услуги за създаване на прототипи. Този ангажимент към удовлетвореността на клиентите спечели на компанията репутация за отлични постижения в индустрията.

Време на публикуване: 21 октомври 2024 г

Назад